在快速原型開發領域,3D打印與CNC加工是兩大主流技術。東莞宏晶佳手板廠憑借20余年經驗,從精度、效率、成本、適用場景四大維度,解析兩者差異,幫助企業精準選擇最優方案。

一、核心技術對比:原理與流程差異

1. 3D打印(增材制造)

原理:通過逐層堆疊材料(如樹脂、金屬粉末)直接成型,無需切削加工。

優勢:

設計自由度高:可制作復雜內部結構、鏤空件等傳統工藝難以實現的模型。

快速交付:數小時內完成原型制作,縮短產品開發周期30%以上。

材料利用率高:無切削廢料,適合小批量復雜件制作。

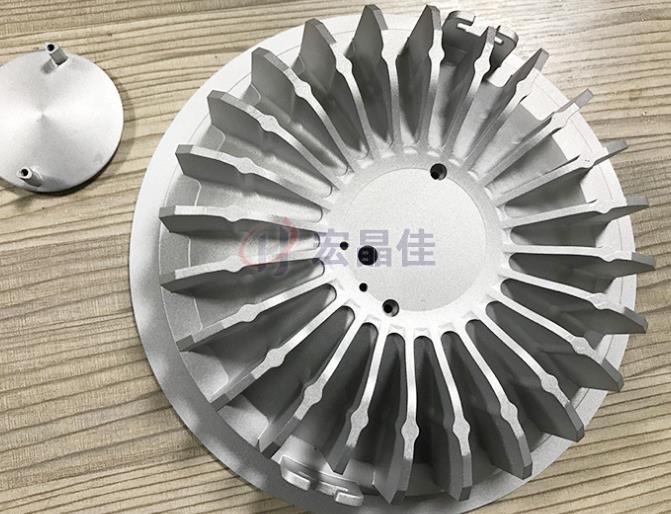

2. CNC加工(減材制造)

原理:通過計算機編程控制機床切削原材料(如鋁合金、ABS塑料),雕刻出目標形狀。

優勢:

超高精度:加工精度可達±0.05mm/100mm,滿足醫療、航空等嚴苛領域需求。

材料多樣性:支持金屬、塑料、木材等多種材料,適應高強度測試場景。

表面質量優:成品可直接進行噴油、電鍍等后處理,提升外觀質感。

二、成本與效率:企業如何平衡預算與需求?

維度 3D打印 CNC加工

單件成本 低(按材料重量計費) 較高(需刀具損耗與工時成本)

批量成本 適合小批量(10件以內) 中 大批量更經濟

加工速度 快(數小時完成) 較慢 (需編程與多工序配合)

案例:某家電企業開發新型掃地機器人手板,選擇3D打印快速驗證結構設計,節省50%研發時間;量產前改用CNC加工鋁合金材質,確保耐摔性與精度

三、適用場景:選對技術,事半功倍

優先選擇3D打印的4類需求

復雜結構驗證:如醫療器械內部流體通道、機器人關節鏤空件16。

快速迭代開發:需在3-5天內完成設計優化的項目8。

個性化定制:如玩具、文創產品的差異化原型6。

輕量化測試:使用尼龍、樹脂等低密度材料1。

優先選擇CNC加工的3類場景

高精度需求:如汽車零部件、精密儀器手板(誤差≤0.1mm)15。

耐久性測試:需長期承受高溫、磨損的金屬件79。

外觀要求高:需噴漆、電鍍等精細表面處理的消費電子產品5。

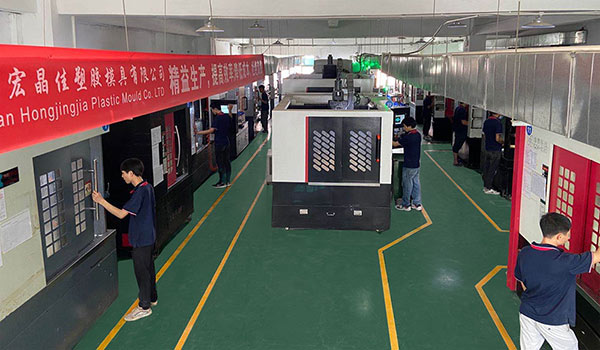

四、宏晶佳手板廠定制化解決方案

東莞宏晶佳手板廠整合兩種技術優勢,提供一站式服務:

技術選型建議:根據設計圖、預算、用途推薦最優工藝14。

混合加工模式:復雜部件3D打印+核心結構CNC精修,兼顧效率與精度8。

全流程質控:三次元測量機(CMM)嚴格檢測,精度達標率99.8%1。

服務承諾:

3-5天快速交付,支持加急48小時1。

100+種材料可選,涵蓋醫用級PC、耐高溫ABS等35。

7×24小時售后響應,提供設計優化建議1。

五、總結:如何科學決策?

選擇3D打印或CNC加工時,需綜合評估:

產品特性:復雜度、精度、材料強度。

開發階段:原型驗證選3D打印,量產前測試選CNC。

成本與時間:小批量快速交付選3D,大批量高性價比選CNC。